在现代工业生产和商品流通中,包装不仅是保护产品的“外衣”,更是提升产品附加值和用户体验的重要环节。吸塑包装及相关产品(如吸塑托盘、防静电吸塑托盘)凭借其独特的性能和广泛的应用场景,逐渐成为电子、医疗、食品等领域的核心选择。本文将从材料特性、生产工艺、应用场景等方面深入解析这三类产品的特点与价值。

1. 定义与生产工艺

吸塑包装(Blister Packaging)是一种通过热成型工艺制造的塑料包装。其流程包括:将塑料片材加热软化后,吸附于模具表面成型,冷却后切割成所需形状。常用材料包括PVC、PETG、PP及环保可降解材料(如PLA)。

2. 核心优势

轻便透明:塑料材质重量轻,可设计为全透明或半透明结构,便于展示产品外观。

定制化强:模具可灵活调整,适应复杂形状的产品(如医疗器械、玩具零件)。

防护性佳:密封性好,防尘防潮,适合精密电子元件或易氧化的食品。

成本可控:量产效率高,单件成本低,适合中小型产品的大批量包装。

3. 应用领域

食品行业:糕点、生鲜的透明盒装。

医药领域:药片泡罩包装、无菌器械托盘。

电子消费品:耳机、USB设备等小型电子产品的零售包装。

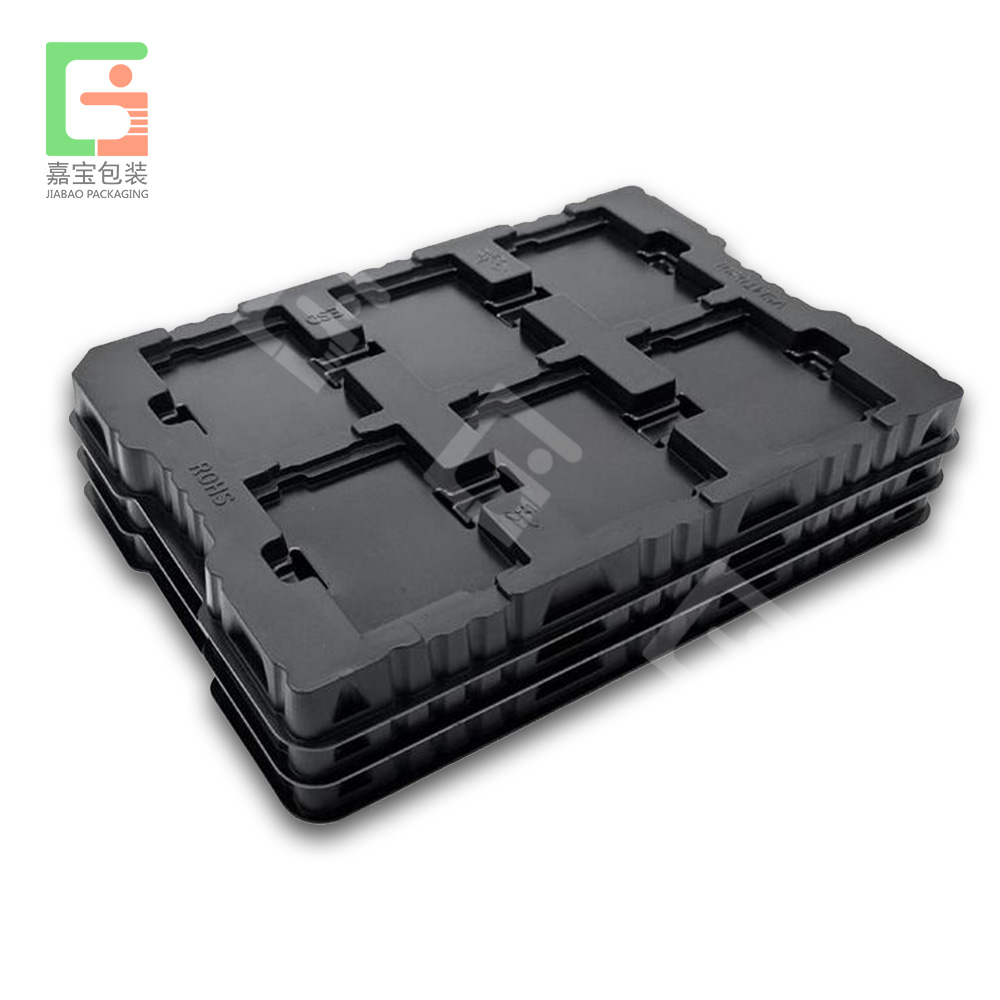

吸塑托盘是吸塑工艺的延伸产品,通常为带有凹槽或固定结构的盘状容器,用于产品的定位、运输和存储。

1. 普通吸塑托盘的特点

缓冲防震:通过结构设计分散外力,保护易碎品(如玻璃瓶、陶瓷制品)。

堆叠便捷:标准化设计便于仓储运输,节省空间。

耐化学腐蚀:采用PP等材料时,可耐受油脂、弱酸碱环境,适用于汽车零部件或工业耗材。

2. 典型应用场景

物流运输:固定电子产品组件,防止运输途中碰撞。

生产线周转:在汽车制造中盛放螺钉、垫片等小零件,提升装配效率。

零售陈列:化妆品专柜中的试用装托盘,兼具美观与功能性。

在半导体、精密电子等行业,静电放电(ESD)可能导致元器件损毁,防静电吸塑托盘应运而生。

1. 技术原理

材料改性:在塑料(如PET、PS)中添加碳纤维、抗静电剂等,使表面电阻值降至10^6~10^9Ω,具备静电耗散能力。

结构设计:边缘加固、导电层嵌入等工艺,确保静电安全释放。

2. 核心功能

防止静电积聚:避免托盘自身摩擦产生静电荷。

保护敏感元件:适用于IC芯片、电路板等ESD敏感器件的存储与运输。

符合行业标准:通过IEC 61340-5-1等国际防静电认证,满足高端制造需求。

3. 应用领域

半导体封装:晶圆、芯片载体的防尘防静电存储。

医疗设备:高值耗材(如内窥镜探头)的无静电环境周转。

航空航天:精密仪器部件的长途运输防护。

环保升级:生物基塑料(如PBAT)和可回收材料(rPET)的应用,响应全球减塑政策。

智能化集成:嵌入RFID标签或温湿度传感器,实现托盘在供应链中的实时追踪。

多功能复合:防静电+抗菌涂层、阻燃+抗UV等复合型托盘,满足特殊行业需求。

关注我们

关注我们